O Aaron Kaufman, τηλεοπτική προσωπικότητα και μηχανικός αυτοκίνητων, πήρε μια Ferrari F12 Berlinetta και την βελτίωσε σε τέτοιο βαθμό, που δεν έχουμε ξανά δει στο παρελθόν.

Το project ξεκίνησε το 2020 και έγινε για λογαριασμό του καναλιού Daily Driven Exotics στο YouTube, αλλά εξαιτίας της πανδημίας του νέου κορωνοϊού, εμφάνισε αρχικά κάποιες καθυστερήσεις. Πλέον, όμως, συνεχίζεται κανονικά και βρίσκεται στα τελικά του στάδια, καθώς έκανε το ντεμπούτο του στη Santa Ana της Καλιφόρνια, στις ΗΠΑ.

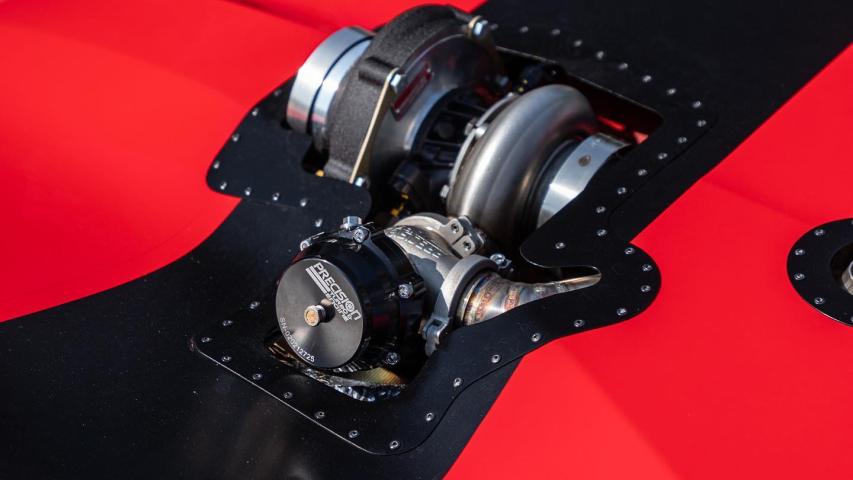

Όταν έβγαινε από το εργοστάσιο της Ferrari, ο 6,3-λίτρων V12 ατμοσφαιρικός κινητήρας της F12 Berlinetta απέδιδε 740 άλογα και 690 Nm ροπής, αλλά διαθέτει -μεταξύ άλλων- διπλά turbo, που τον κάνουν να παράγει περισσότερα από 1.500 άλογα.

Το πρόβλημα με την ιδέα για την τοποθέτηση των turbos είναι ότι δεν υπήρχε αρκετός χώρος στον χώρο του κινητήρα, με τον Kaufman να αναφέρει ότι τον εξέπληξε το γεγονός ότι σε αυτό το αυτοκίνητο ήταν απίστευτα δύσκολα να εργαστούν.

Έτσι, για να τοποθετηθούν τα turbos έπρεπε να κοπεί το καπό και να μετεγκατασταθούν πολλά εξαρτήματα, όπως το σύστημα εισαγωγής και διάφορες σωληνώσεις.

Πηγή: Autoblog, Motor1

Πως κατασκευάζονται οι κορυφαίες ζάντες;

Όταν μιλάμε για ζάντες, είναι αδύνατο να μην αναφέρουμε τις εμβληματικές RAYS TE37.

Αλλά πριν ένα προϊόν, υψηλών προδιαγραφών, φτάσει στον τελικό προορισμό του, υπάρχει μια εξαιρετικά ενδιαφέρουσα διαδικασία. Η RAYS μα δίνει, μέσω ενός βίντεο, μια πολύ καλή εικόνα.

Η διαχρονική σχεδίαση των RAYS TE37, συνεργάζεται με τα πάντα, από Ford έως Ferrari , κερδίζοντας τη διαρκή θρυλική τους θέση στην κοινότητα των αυτοκινήτων.

Τώρα, αν αναρωτηθήκατε ποτέ πώς φτιάχνονται, είστε τυχεροί, γιατί οι ίδιοι οι RAYS δημοσίευσαν ένα βίντεο με την πλήρη διαδικασία κατασκευής τους από την αρχή μέχρι το τέλος.

Κάθε TE37 ξεκινά τη ζωή του ως συμπαγής κύλινδρος αλουμινίου, που ονομάζεται επίσης και billet. Αυτά τα billets είναι κατασκευασμένα από ιδιόκτητο κράμα αλουμινίου 6061 ειδικά σχεδιασμένο από την RAYS, ένα κράμα που δίνει μεγάλη έμφαση στην αντοχή. Κάθε billet στη συνέχεια θερμαίνεται, για να είναι πιο λειτουργικό για να έρθει η σφυρηλάτηση.

Μόλις ολοκληρωθεί η θέρμανση, το billet περνά στη διαδικασία σφυρηλάτησης. Αυτή η διαδικασία 3 σταδίων ξεκινά με μια προκαταρκτική μήτρα σφυρηλάτησης που σφραγίζει τη ράβδο σε ένα τραχύ σχήμα του τελειωμένου τροχού. Από εκεί, μπαίνει μια δευτερεύουσα μήτρα σφυρηλάτησης και βελτιώνει το σχήμα των ακτίνων, ανοίγοντάς τες στη διαδικασία. Το τελευταίο βήμα της σφυρηλάτησης βλέπει αυτά τα κουφωμένα κανάλια να διαμορφώνονται σε προφίλ U για να επιτύχουν την επιθυμητή αντοχή και ακαμψία, διατηρώντας παράλληλα ένα μικρό βάρος.

Στη συνέχεια, η ζάντα θερμαίνεται ξανά και χρησιμοποιείται ένας ρότορας διαμόρφωσης για να μεταφέρει τα εξωτερικά προφίλ του κυλίνδρου από ένα επίπεδο προφίλ στο περίπλοκο σχήμα που φουσκώνει που συνδέουμε με τους τροχούς αυτοκινήτων.

Μόλις γίνει αυτό, αφαιρούνται τα υπόλοιπα γρέζια από τη διαδικασία κατεργασίας. Αυτό όχι μόνο κάνει τον τροχό να φαίνεται καλύτερος, αλλά επιτρέπει επίσης την καλύτερη πρόσφυση του χρώματος και των ανθεκτικών στη διάβρωση επιστρώσεων.

Μόλις ολοκληρωθεί η κατασκευή, κάθε ζάντα υποβάλλεται σε δοκιμή κόπωσης ακτινικού φορτίου, για να προσδιοριστεί πως οι τροχοί αντέχουν σε πολλές περιστροφές. Εφόσον πληροί τα πρότυπα της RAYS , γυαλίζεται, υποβάλλεται σε απολίπανση και βαφή πούδρας, στη συνέχεια κόβεται με διαμάντι και βάφεται για το τελικό φινίρισμα της επιφάνειας.

Τέλος, οι αυτοματοποιημένοι χαράκτες και μηχανές βαφής προσθέτουν τις απαραίτητες λεπτομέρειες στο τελικό προϊόν, πριν από μια τελική επιθεώρηση και δοκιμή αντοχής πιστοποιήσουν τις ζάντες, που θα αποσταλούν στους πελάτες.